ਹਰੇਕ ਵਾਹਨ ਨੂੰ ਇੱਕ ਬ੍ਰੇਕਿੰਗ ਸਿਸਟਮ ਨਾਲ ਲੈਸ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਜਿਸ ਦੇ ਐਕਟੀਵੇਟਰ ਬ੍ਰੇਕ ਡਰੱਮ ਜਾਂ ਡਿਸਕ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਬ੍ਰੇਕ ਪੈਡ ਹੁੰਦੇ ਹਨ।ਪੈਡ ਦਾ ਮੁੱਖ ਹਿੱਸਾ ਰਗੜ ਲਾਈਨਿੰਗ ਹੈ.ਲੇਖ ਵਿਚ ਇਹਨਾਂ ਹਿੱਸਿਆਂ, ਉਹਨਾਂ ਦੀਆਂ ਕਿਸਮਾਂ, ਡਿਜ਼ਾਈਨ ਅਤੇ ਸਹੀ ਚੋਣ ਬਾਰੇ ਸਭ ਕੁਝ ਪੜ੍ਹੋ।

ਇੱਕ ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗ ਕੀ ਹੈ?

ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗ (ਰਘੜ ਲਾਈਨਿੰਗ) ਵਾਹਨਾਂ ਦੇ ਬ੍ਰੇਕਾਂ ਦੇ ਐਕਟੀਵੇਟਰਾਂ ਦਾ ਇੱਕ ਹਿੱਸਾ ਹੈ, ਜੋ ਕਿ ਰਗੜਨ ਵਾਲੀਆਂ ਤਾਕਤਾਂ ਦੇ ਕਾਰਨ ਬ੍ਰੇਕਿੰਗ ਟਾਰਕ ਦੀ ਸਿਰਜਣਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਰਗੜ ਲਾਈਨਿੰਗ ਬ੍ਰੇਕ ਪੈਡ ਦਾ ਮੁੱਖ ਹਿੱਸਾ ਹੈ, ਇਹ ਵਾਹਨ ਨੂੰ ਬ੍ਰੇਕ ਲਗਾਉਣ ਵੇਲੇ ਬ੍ਰੇਕ ਡਰੱਮ ਜਾਂ ਡਿਸਕ ਦੇ ਸਿੱਧੇ ਸੰਪਰਕ ਵਿੱਚ ਹੁੰਦਾ ਹੈ।ਡਰੱਮ/ਡਿਸਕ ਦੇ ਸੰਪਰਕ ਤੋਂ ਪੈਦਾ ਹੋਣ ਵਾਲੀਆਂ ਘਿਰਣਾਤਮਕ ਸ਼ਕਤੀਆਂ ਦੇ ਕਾਰਨ, ਲਾਈਨਿੰਗ ਵਾਹਨ ਦੀ ਗਤੀਸ਼ੀਲ ਊਰਜਾ ਨੂੰ ਸੋਖ ਲੈਂਦੀ ਹੈ, ਇਸਨੂੰ ਗਰਮੀ ਵਿੱਚ ਬਦਲਦੀ ਹੈ ਅਤੇ ਗਤੀ ਵਿੱਚ ਕਮੀ ਜਾਂ ਪੂਰਨ ਰੋਕ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ।ਲਾਈਨਿੰਗਾਂ ਵਿੱਚ ਕਾਸਟ ਆਇਰਨ ਅਤੇ ਸਟੀਲ (ਜਿਸ ਤੋਂ ਬ੍ਰੇਕ ਡਰੱਮ ਅਤੇ ਡਿਸਕਸ ਬਣਦੇ ਹਨ) ਦੇ ਨਾਲ ਰਗੜ ਦਾ ਇੱਕ ਵਧਿਆ ਹੋਇਆ ਗੁਣਕ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਉਸੇ ਸਮੇਂ ਡਰੱਮ / ਡਿਸਕ ਦੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਹਿਨਣ ਅਤੇ ਰੋਕਣ ਲਈ ਉੱਚ ਪ੍ਰਤੀਰੋਧ ਹੁੰਦਾ ਹੈ।

ਅੱਜ, ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਕਿਸਮ ਹੈ, ਅਤੇ ਇਹਨਾਂ ਹਿੱਸਿਆਂ ਦੀ ਸਹੀ ਚੋਣ ਲਈ, ਉਹਨਾਂ ਦੇ ਵਰਗੀਕਰਨ ਅਤੇ ਡਿਜ਼ਾਈਨ ਨੂੰ ਸਮਝਣਾ ਜ਼ਰੂਰੀ ਹੈ.

ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗ ਦੀਆਂ ਕਿਸਮਾਂ ਅਤੇ ਡਿਜ਼ਾਈਨ

ਬ੍ਰੇਕ ਪੈਡਾਂ ਦੀਆਂ ਫਰੀਕਸ਼ਨ ਲਾਈਨਿੰਗਾਂ ਨੂੰ ਉਦੇਸ਼, ਡਿਜ਼ਾਈਨ ਅਤੇ ਸੰਰਚਨਾ ਦੇ ਨਾਲ-ਨਾਲ ਉਸ ਰਚਨਾ ਦੇ ਅਨੁਸਾਰ ਸਮੂਹਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ ਜਿਸ ਤੋਂ ਉਹ ਬਣਾਏ ਗਏ ਹਨ।

ਉਦੇਸ਼ ਦੇ ਅਨੁਸਾਰ, ਪੈਡਾਂ ਨੂੰ ਦੋ ਕਿਸਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ:

• ਡਰੱਮ ਬ੍ਰੇਕ ਲਈ;

• ਡਿਸਕ ਬ੍ਰੇਕ ਲਈ।

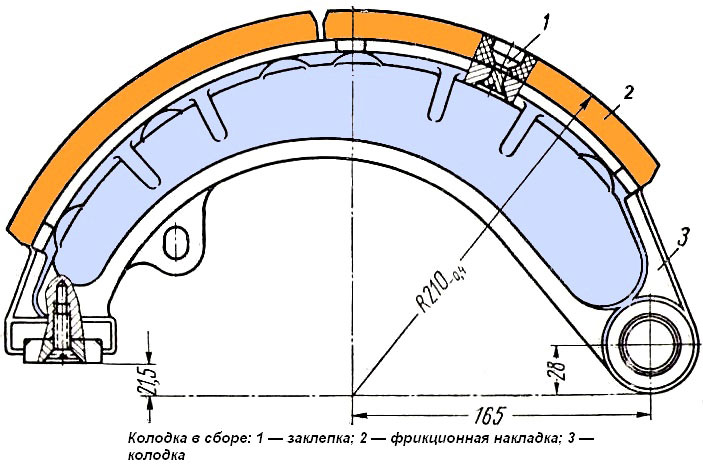

ਡਰੱਮ ਬ੍ਰੇਕ ਪੈਡ ਡਰੱਮ ਦੇ ਅੰਦਰਲੇ ਘੇਰੇ ਦੇ ਅਨੁਸਾਰੀ ਬਾਹਰੀ ਘੇਰੇ ਵਾਲੀ ਇੱਕ ਆਰਕਿਊਏਟ ਪਲੇਟ ਹੈ।ਬ੍ਰੇਕ ਲਗਾਉਣ ਵੇਲੇ, ਲਾਈਨਿੰਗ ਡਰੱਮ ਦੀ ਅੰਦਰਲੀ ਸਤਹ ਦੇ ਵਿਰੁੱਧ ਆਰਾਮ ਕਰਦੀ ਹੈ, ਵਾਹਨ ਦੀ ਗਤੀ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ।ਇੱਕ ਨਿਯਮ ਦੇ ਤੌਰ ਤੇ, ਡਰੱਮ ਬ੍ਰੇਕ ਰਗੜ ਲਾਈਨਿੰਗ ਵਿੱਚ ਇੱਕ ਵਿਸ਼ਾਲ ਕਾਰਜਸ਼ੀਲ ਸਤਹ ਖੇਤਰ ਹੁੰਦਾ ਹੈ.ਹਰ ਵ੍ਹੀਲ ਬ੍ਰੇਕ ਮਕੈਨਿਜ਼ਮ ਇੱਕ ਦੂਜੇ ਦੇ ਉਲਟ ਸਥਿਤ ਦੋ ਲਾਈਨਿੰਗਾਂ ਨਾਲ ਲੈਸ ਹੁੰਦਾ ਹੈ, ਜੋ ਬਲਾਂ ਦੀ ਬਰਾਬਰ ਵੰਡ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਡਿਸਕ ਬ੍ਰੇਕ ਲਾਈਨਿੰਗ ਕ੍ਰੇਸੈਂਟ ਜਾਂ ਹੋਰ ਆਕਾਰ ਦੀਆਂ ਫਲੈਟ ਪਲੇਟਾਂ ਹੁੰਦੀਆਂ ਹਨ ਜੋ ਬ੍ਰੇਕ ਡਿਸਕ ਨਾਲ ਵੱਧ ਤੋਂ ਵੱਧ ਸੰਪਰਕ ਖੇਤਰ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ।ਹਰ ਵ੍ਹੀਲ ਬ੍ਰੇਕ ਮਕੈਨਿਜ਼ਮ ਦੋ ਪੈਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਜਿਨ੍ਹਾਂ ਵਿਚਕਾਰ ਬ੍ਰੇਕਿੰਗ ਦੌਰਾਨ ਡਿਸਕ ਨੂੰ ਕਲੈਂਪ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਨਾਲ ਹੀ, ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗ ਨੂੰ ਇੰਸਟਾਲੇਸ਼ਨ ਦੇ ਸਥਾਨ ਦੇ ਅਨੁਸਾਰ ਦੋ ਸਮੂਹਾਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ:

• ਵ੍ਹੀਲ ਬ੍ਰੇਕ ਲਈ - ਸਾਹਮਣੇ, ਪਿੱਛੇ ਅਤੇ ਯੂਨੀਵਰਸਲ;

• ਟਰੱਕਾਂ ਦੀ ਪਾਰਕਿੰਗ ਬ੍ਰੇਕ ਵਿਧੀ ਲਈ (ਪ੍ਰੋਪੈਲਰ ਸ਼ਾਫਟ 'ਤੇ ਡਰੱਮ ਦੇ ਨਾਲ)।

ਢਾਂਚਾਗਤ ਤੌਰ 'ਤੇ, ਰਗੜ ਲਾਈਨਿੰਗ ਇੱਕ ਗੁੰਝਲਦਾਰ ਰਚਨਾ ਦੇ ਨਾਲ ਪੌਲੀਮਰ ਰਚਨਾਵਾਂ ਤੋਂ ਢਾਲੀਆਂ ਪਲੇਟਾਂ ਹੁੰਦੀਆਂ ਹਨ।ਰਚਨਾ ਵਿੱਚ ਵੱਖ ਵੱਖ ਭਾਗ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ - ਫਰੇਮ ਬਣਾਉਣਾ, ਭਰਨਾ, ਤਾਪ ਵਿਗਾੜਨਾ, ਬਾਈਂਡਰ ਅਤੇ ਹੋਰ।ਉਸੇ ਸਮੇਂ, ਸਾਰੀਆਂ ਸਮੱਗਰੀਆਂ ਜਿਨ੍ਹਾਂ ਤੋਂ ਲਾਈਨਿੰਗਜ਼ ਬਣਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਨੂੰ ਦੋ ਮੁੱਖ ਸਮੂਹਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ:

• ਐਸਬੈਸਟਸ;

• ਐਸਬੈਸਟਸ-ਮੁਕਤ।

ਐਸਬੈਸਟਸ ਲਾਈਨਿੰਗਜ਼ ਦਾ ਆਧਾਰ ਹੈ, ਜਿਵੇਂ ਕਿ ਇਹ ਸਮਝਣਾ ਆਸਾਨ ਹੈ, ਐਸਬੈਸਟਸ ਫਾਈਬਰ (ਅੱਜ ਇਹ ਇੱਕ ਮੁਕਾਬਲਤਨ ਸੁਰੱਖਿਅਤ ਕ੍ਰਾਈਸੋਟਾਈਲ ਐਸਬੈਸਟਸ ਹੈ), ਜੋ ਇੱਕ ਪਲੇਟ ਫਰੇਮ ਦੇ ਤੌਰ ਤੇ ਕੰਮ ਕਰਦੇ ਹਨ ਜੋ ਬਾਕੀ ਦੇ ਭਾਗਾਂ ਨੂੰ ਰੱਖਦਾ ਹੈ।ਅਜਿਹੇ ਪੈਡ ਨਰਮ ਹੁੰਦੇ ਹਨ, ਪਰ ਇਸਦੇ ਨਾਲ ਹੀ ਰਗੜ ਦਾ ਉੱਚ ਗੁਣਾਂਕ ਹੁੰਦਾ ਹੈ, ਉਹ ਡਰੱਮ / ਡਿਸਕ ਦੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਹਿਨਣ ਨੂੰ ਰੋਕਦੇ ਹਨ ਅਤੇ ਸ਼ੋਰ ਦਾ ਪੱਧਰ ਘੱਟ ਹੁੰਦਾ ਹੈ।ਐਸਬੈਸਟਸ-ਮੁਕਤ ਉਤਪਾਦਾਂ ਵਿੱਚ, ਵੱਖ-ਵੱਖ ਪੌਲੀਮਰ ਜਾਂ ਖਣਿਜ ਫਾਈਬਰ ਰਚਨਾ ਦੇ ਫਰੇਮ ਦੀ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ, ਅਜਿਹੇ ਓਵਰਲੇ ਵਾਤਾਵਰਣ ਦੇ ਮਾਪਦੰਡਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦੇ ਹਨ, ਪਰ ਵਧੇਰੇ ਮਹਿੰਗੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਪ੍ਰਦਰਸ਼ਨ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਖਰਾਬ ਹੁੰਦੀਆਂ ਹਨ (ਉਹ ਵਧੇਰੇ ਸਖ਼ਤ, ਅਕਸਰ ਰੌਲੇ-ਰੱਪੇ, ਆਦਿ) .)ਇਸ ਲਈ, ਅੱਜ ਐਸਬੈਸਟਸ ਰਗੜ ਲਾਈਨਿੰਗ ਅਜੇ ਵੀ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।

ਓਵਰਲੇਅ, ਪੌਲੀਮਰ, ਰੈਜ਼ਿਨ, ਰਬੜ, ਆਦਿ ਦੇ ਨਿਰਮਾਣ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਪੌਲੀਮੇਰਿਕ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਫਿਲਰ ਵਜੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਵਧੀਆ ਤਾਪ ਦੇ ਨਿਕਾਸ ਲਈ ਵਸਰਾਵਿਕ, ਧਾਤ ਦੀਆਂ ਸ਼ੇਵਿੰਗਾਂ (ਤਾਂਬਾ ਜਾਂ ਹੋਰ ਨਰਮ ਧਾਤਾਂ ਦੇ ਬਣੇ) ਅਤੇ ਹੋਰ ਭਾਗ ਰਚਨਾ ਵਿੱਚ ਮੌਜੂਦ ਹੋ ਸਕਦੇ ਹਨ। .ਲਗਭਗ ਹਰ ਨਿਰਮਾਤਾ ਆਪਣੀ ਖੁਦ ਦੀ (ਕਈ ਵਾਰ ਵਿਲੱਖਣ) ਪਕਵਾਨਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਇਸਲਈ ਰਗੜ ਵਾਲੀਆਂ ਲਾਈਨਾਂ ਦੀ ਰਚਨਾ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਬਦਲ ਸਕਦੀ ਹੈ।

ਫਰੀਕਸ਼ਨ ਲਾਈਨਿੰਗ ਦੋ ਮੁੱਖ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਣਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ:

• ਠੰਢਾ ਦਬਾਉ;

• ਗਰਮ ਦਬਾਉਣ।

ਪਹਿਲੇ ਕੇਸ ਵਿੱਚ, ਵਾਧੂ ਹੀਟਿੰਗ ਦੇ ਬਿਨਾਂ ਵਿਸ਼ੇਸ਼ ਮੋਲਡਾਂ ਵਿੱਚ ਮੁਕੰਮਲ ਮਿਸ਼ਰਣ ਤੋਂ ਲਾਈਨਿੰਗ ਬਣਦੇ ਹਨ।ਹਾਲਾਂਕਿ, ਬਹੁਤ ਸਾਰੇ ਨਿਰਮਾਤਾ ਮੋਲਡਿੰਗ ਤੋਂ ਬਾਅਦ ਉਤਪਾਦਾਂ ਦੇ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ.ਦੂਜੇ ਕੇਸ ਵਿੱਚ, ਮਿਸ਼ਰਣ ਨੂੰ ਗਰਮ (ਇਲੈਕਟ੍ਰਿਕ) ਮੋਲਡਾਂ ਵਿੱਚ ਦਬਾਇਆ ਜਾਂਦਾ ਹੈ।ਇੱਕ ਨਿਯਮ ਦੇ ਤੌਰ ਤੇ, ਠੰਡੇ ਦਬਾਉਣ ਦੇ ਨਾਲ, ਸਸਤਾ, ਪਰ ਘੱਟ ਟਿਕਾਊ ਲਾਈਨਿੰਗ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਗਰਮ ਦਬਾਉਣ ਦੇ ਨਾਲ, ਉਤਪਾਦ ਉੱਚ ਗੁਣਵੱਤਾ ਦੇ ਹੁੰਦੇ ਹਨ, ਪਰ ਹੋਰ ਵੀ ਮਹਿੰਗੇ ਹੁੰਦੇ ਹਨ.

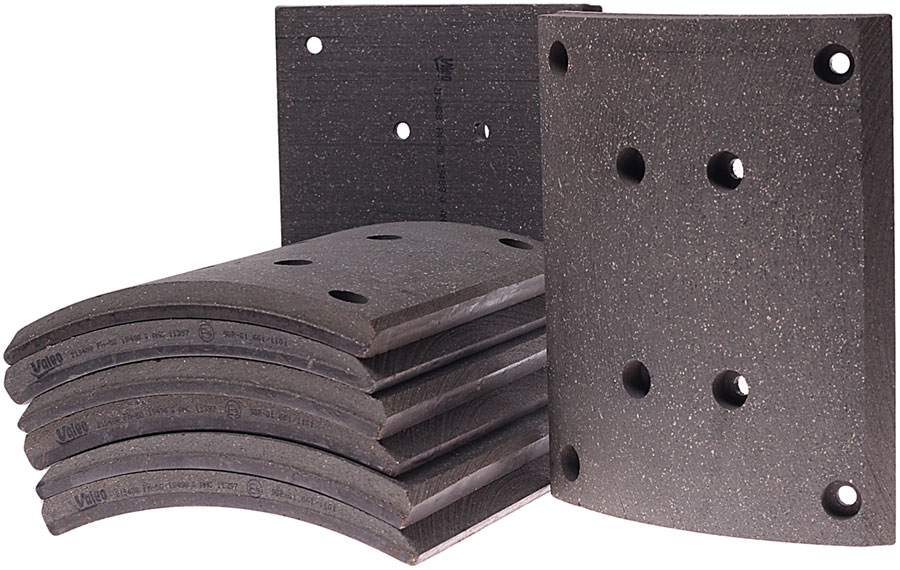

ਉਤਪਾਦਨ ਅਤੇ ਰਚਨਾ ਦੇ ਢੰਗ ਦੀ ਪਰਵਾਹ ਕੀਤੇ ਬਿਨਾਂ, ਨਿਰਮਾਣ ਤੋਂ ਬਾਅਦ, ਲਾਈਨਿੰਗਾਂ ਨੂੰ ਪਾਲਿਸ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਹੋਰ ਵਾਧੂ ਪ੍ਰੋਸੈਸਿੰਗ ਦੇ ਅਧੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.ਫਰੀਕਸ਼ਨ ਲਾਈਨਿੰਗ ਵੱਖ-ਵੱਖ ਸੰਰਚਨਾਵਾਂ ਵਿੱਚ ਵਿਕਰੀ 'ਤੇ ਜਾਂਦੀ ਹੈ:

• ਮੋਰੀਆਂ ਅਤੇ ਫਾਸਟਨਰਾਂ ਨੂੰ ਮਾਊਟ ਕੀਤੇ ਬਿਨਾਂ ਓਵਰਲੇਅ;

• ਡ੍ਰਿਲਡ ਮਾਊਂਟਿੰਗ ਹੋਲਜ਼ ਦੇ ਨਾਲ ਓਵਰਲੇਅ;

• ਛੇਕ ਅਤੇ ਫਾਸਟਨਰਾਂ ਦੇ ਸੈੱਟ ਦੇ ਨਾਲ ਓਵਰਲੇਅ;

• ਪੂਰੇ ਬ੍ਰੇਕ ਪੈਡ - ਬੇਸ 'ਤੇ ਮਾਊਂਟ ਕੀਤੇ ਲਾਈਨਿੰਗ।

ਬਿਨਾਂ ਮੋਰੀਆਂ ਵਾਲੇ ਬ੍ਰੇਕ ਪੈਡਾਂ ਦੀਆਂ ਫਰੀਕਸ਼ਨ ਲਾਈਨਿੰਗਜ਼ ਯੂਨੀਵਰਸਲ ਹਿੱਸੇ ਹਨ ਜੋ ਵੱਖ-ਵੱਖ ਕਾਰਾਂ ਦੇ ਬ੍ਰੇਕ ਪੈਡਾਂ ਨਾਲ ਐਡਜਸਟ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ, ਜਿਨ੍ਹਾਂ ਦੇ ਢੁਕਵੇਂ ਮਾਪ ਅਤੇ ਘੇਰੇ ਹੁੰਦੇ ਹਨ।ਛੇਕ ਵਾਲੇ ਓਵਰਲੇ ਕੁਝ ਕਾਰ ਮਾਡਲਾਂ ਲਈ ਢੁਕਵੇਂ ਹਨ, ਵਾਧੂ ਡ੍ਰਿਲਿੰਗ ਤੋਂ ਬਾਅਦ ਹੀ ਛੇਕ ਦੇ ਵੱਖਰੇ ਪ੍ਰਬੰਧ ਦੇ ਨਾਲ ਪੈਡਾਂ 'ਤੇ ਉਹਨਾਂ ਨੂੰ ਸਥਾਪਿਤ ਕਰਨਾ ਸੰਭਵ ਹੈ, ਜਾਂ ਇਹ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਸੰਭਵ ਹੈ.ਫਾਸਟਨਰਾਂ ਨਾਲ ਸੰਪੂਰਨ ਓਵਰਲੇਅ ਇੰਸਟਾਲੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸਹੂਲਤ ਦਿੰਦੇ ਹਨ ਅਤੇ ਉੱਚ ਗੁਣਵੱਤਾ ਦੇ ਨਤੀਜੇ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਨ।

ਸੰਪੂਰਨ ਬ੍ਰੇਕ ਪੈਡ ਪਹਿਲਾਂ ਤੋਂ ਹੀ ਇੱਕ ਵੱਖਰੀ ਕਿਸਮ ਦੇ ਸਪੇਅਰ ਪਾਰਟਸ ਹਨ, ਇਹਨਾਂ ਦੀ ਵਰਤੋਂ ਡਿਸਕ ਬ੍ਰੇਕਾਂ ਦੀ ਮੁਰੰਮਤ, ਪੈਡਾਂ ਨਾਲ ਚਿਪਕਾਏ ਗਏ ਪੈਡਾਂ ਦੇ ਨਾਲ ਡਰੱਮ ਮਕੈਨਿਜ਼ਮ, ਜਾਂ ਬੁਰੀ ਤਰ੍ਹਾਂ ਖਰਾਬ ਹੋਏ ਡਰੱਮ ਵਿਧੀਆਂ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਟਰੱਕਾਂ 'ਤੇ, ਅਜਿਹੇ ਹਿੱਸੇ ਬਹੁਤ ਘੱਟ ਵਰਤੇ ਜਾਂਦੇ ਹਨ।

ਰਾਈਵੇਟਸ (ਠੋਸ ਅਤੇ ਖੋਖਲੇ) ਜਾਂ ਗੂੰਦ ਨਾਲ ਬ੍ਰੇਕ ਪੈਡਾਂ 'ਤੇ ਫਰੀਕਸ਼ਨ ਲਾਈਨਿੰਗ ਸਥਾਪਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਰਿਵੇਟਸ ਦੀ ਵਰਤੋਂ ਡਰੱਮ ਬ੍ਰੇਕਾਂ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਗੂੰਦ ਸਭ ਤੋਂ ਵੱਧ ਡਿਸਕ ਬ੍ਰੇਕ ਪੈਡਾਂ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।ਰਿਵੇਟਸ ਦੀ ਵਰਤੋਂ ਲਾਈਨਿੰਗਾਂ ਨੂੰ ਬਦਲਣ ਦੀ ਯੋਗਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ ਕਿਉਂਕਿ ਉਹ ਖਰਾਬ ਹੋ ਜਾਂਦੀਆਂ ਹਨ।ਬ੍ਰੇਕ ਡਰੱਮ ਜਾਂ ਡਿਸਕ ਨੂੰ ਨੁਕਸਾਨ ਤੋਂ ਬਚਾਉਣ ਲਈ, ਰਿਵੇਟਸ ਨਰਮ ਧਾਤੂਆਂ - ਅਲਮੀਨੀਅਮ ਅਤੇ ਇਸ ਦੇ ਮਿਸ਼ਰਤ, ਪਿੱਤਲ, ਪਿੱਤਲ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ।

ਆਧੁਨਿਕ ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗਾਂ 'ਤੇ ਮਕੈਨੀਕਲ ਅਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਵੀਅਰ ਸੈਂਸਰ ਲਗਾਏ ਜਾ ਸਕਦੇ ਹਨ।ਇੱਕ ਮਕੈਨੀਕਲ ਸੈਂਸਰ ਲਾਈਨਿੰਗ ਦੇ ਸਰੀਰ ਵਿੱਚ ਇੱਕ ਪਲੇਟ ਹੁੰਦਾ ਹੈ, ਜੋ, ਜਦੋਂ ਹਿੱਸਾ ਖਤਮ ਹੋ ਜਾਂਦਾ ਹੈ, ਇੱਕ ਵਿਸ਼ੇਸ਼ ਆਵਾਜ਼ ਬਣਾਉਂਦੇ ਹੋਏ, ਡਰੱਮ ਜਾਂ ਡਿਸਕ ਦੇ ਵਿਰੁੱਧ ਰਗੜਨਾ ਸ਼ੁਰੂ ਕਰ ਦਿੰਦਾ ਹੈ।ਇਲੈਕਟ੍ਰਾਨਿਕ ਸੈਂਸਰ ਲਾਈਨਿੰਗ ਦੇ ਸਰੀਰ ਵਿੱਚ ਵੀ ਲੁਕਿਆ ਹੋਇਆ ਹੈ, ਜਦੋਂ ਇਸਨੂੰ ਪਹਿਨਿਆ ਜਾਂਦਾ ਹੈ, ਸਰਕਟ ਬੰਦ ਹੋ ਜਾਂਦਾ ਹੈ (ਇੱਕ ਡਿਸਕ ਜਾਂ ਡਰੱਮ ਦੁਆਰਾ) ਅਤੇ ਅਨੁਸਾਰੀ ਸੂਚਕ ਡੈਸ਼ਬੋਰਡ 'ਤੇ ਚਮਕਦਾ ਹੈ।

ਬ੍ਰੇਕ ਪੈਡ ਲਾਈਨਿੰਗਾਂ ਦੀ ਸਹੀ ਚੋਣ, ਬਦਲੀ ਅਤੇ ਸੰਚਾਲਨ

ਫਰੀਕਸ਼ਨ ਲਾਈਨਿੰਗ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਪਹਿਨਣ ਦੇ ਅਧੀਨ ਹਨ, ਉਹਨਾਂ ਦੀ ਮੋਟਾਈ ਹੌਲੀ ਹੌਲੀ ਘੱਟ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਬ੍ਰੇਕਾਂ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਵਿੱਚ ਕਮੀ ਆਉਂਦੀ ਹੈ.ਇੱਕ ਨਿਯਮ ਦੇ ਤੌਰ ਤੇ, ਇੱਕ ਲਾਈਨਿੰਗ 15-30 ਹਜ਼ਾਰ ਕਿਲੋਮੀਟਰ ਦੀ ਸੇਵਾ ਕਰਦੀ ਹੈ, ਜਿਸ ਤੋਂ ਬਾਅਦ ਇਸਨੂੰ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.ਔਖੇ ਓਪਰੇਟਿੰਗ ਹਾਲਤਾਂ ਵਿੱਚ (ਵਧੀ ਹੋਈ ਧੂੜ, ਪਾਣੀ ਅਤੇ ਗੰਦਗੀ ਦੀ ਗਤੀ, ਜਦੋਂ ਉੱਚੇ ਬੋਝ ਹੇਠ ਕੰਮ ਕਰਦੇ ਹੋ), ਲਾਈਨਿੰਗਾਂ ਦੀ ਬਦਲੀ ਵਧੇਰੇ ਵਾਰ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।ਲਾਈਨਿੰਗਾਂ ਨੂੰ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜਦੋਂ ਉਹਨਾਂ ਨੂੰ ਘੱਟੋ ਘੱਟ ਮਨਜ਼ੂਰ ਮੋਟਾਈ ਤੱਕ ਪਹਿਨਿਆ ਜਾਂਦਾ ਹੈ - ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਘੱਟੋ ਘੱਟ 2-3 ਮਿਲੀਮੀਟਰ ਹੁੰਦਾ ਹੈ।

ਬਦਲਣ ਲਈ, ਕਿਸੇ ਖਾਸ ਕਾਰ ਲਈ ਢੁਕਵੇਂ ਮਾਪ - ਚੌੜਾਈ, ਲੰਬਾਈ ਅਤੇ ਮੋਟਾਈ (ਸਾਰੇ ਲੋੜੀਂਦੇ ਮਾਪਦੰਡ ਆਮ ਤੌਰ 'ਤੇ ਲਾਈਨਿੰਗਾਂ 'ਤੇ ਦਰਸਾਏ ਜਾਂਦੇ ਹਨ) ਲਈ ਰਗੜ ਵਾਲੀਆਂ ਲਾਈਨਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।ਸਿਰਫ ਇਸ ਸਥਿਤੀ ਵਿੱਚ, ਲਾਈਨਿੰਗ ਨੂੰ ਡਰੱਮ ਜਾਂ ਡਿਸਕ ਦੇ ਵਿਰੁੱਧ ਪੂਰੀ ਤਰ੍ਹਾਂ ਦਬਾਇਆ ਜਾਵੇਗਾ ਅਤੇ ਕਾਫ਼ੀ ਬ੍ਰੇਕਿੰਗ ਫੋਰਸ ਬਣਾਈ ਜਾਵੇਗੀ।ਬਲਾਕ 'ਤੇ ਪੈਡ ਨੂੰ ਮਾਊਟ ਕਰਨ ਲਈ, ਤੁਸੀਂ ਸਿਰਫ ਨਰਮ ਧਾਤੂਆਂ ਦੇ ਬਣੇ ਰਿਵੇਟਸ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ, ਕਿੱਟ ਵਿਚ ਫਾਸਟਨਰਾਂ ਨੂੰ ਤਰਜੀਹ ਦੇਣਾ ਬਿਹਤਰ ਹੈ.ਰਿਵੇਟਸ ਨੂੰ ਡਰੱਮ ਦੇ ਵਿਰੁੱਧ ਰਗੜਨ ਤੋਂ ਰੋਕਣ ਲਈ ਲਾਈਨਿੰਗਾਂ ਦੇ ਸਰੀਰ ਵਿੱਚ ਦਫਨਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਨਹੀਂ ਤਾਂ ਹਿੱਸੇ ਤੀਬਰ ਟੁੱਟਣ ਅਤੇ ਅੱਥਰੂ ਦੇ ਅਧੀਨ ਹੋਣਗੇ ਅਤੇ ਅਸਫਲ ਹੋ ਸਕਦੇ ਹਨ।

ਬ੍ਰੇਕ ਪੈਡਾਂ 'ਤੇ ਲਾਈਨਿੰਗਾਂ ਨੂੰ ਪੂਰੇ ਸੈੱਟਾਂ ਵਿੱਚ ਬਦਲਣਾ ਜ਼ਰੂਰੀ ਹੈ, ਜਾਂ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਇੱਕੋ ਪਹੀਏ 'ਤੇ - ਇਹ ਬ੍ਰੇਕ ਵਿਧੀ ਦੇ ਆਮ ਕੰਮ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਦਾ ਇੱਕੋ ਇੱਕ ਤਰੀਕਾ ਹੈ.ਕਿਸੇ ਖਾਸ ਕਾਰ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਲਈ ਨਿਰਦੇਸ਼ਾਂ ਦੇ ਅਨੁਸਾਰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਬਦਲਣਾ ਜ਼ਰੂਰੀ ਹੈ, ਨਹੀਂ ਤਾਂ ਬ੍ਰੇਕਾਂ ਦੇ ਖਰਾਬ ਹੋਣ ਦੀ ਉੱਚ ਸੰਭਾਵਨਾ ਹੈ.

ਕਾਰ ਨੂੰ ਚਲਾਉਂਦੇ ਸਮੇਂ, ਤੁਹਾਨੂੰ ਲਾਈਨਿੰਗਜ਼ ਦੇ ਓਵਰਹੀਟਿੰਗ ਤੋਂ ਬਚਣਾ ਚਾਹੀਦਾ ਹੈ, ਨਾਲ ਹੀ ਉਹਨਾਂ ਦੇ ਗਿੱਲੇ ਅਤੇ ਗੰਦਗੀ - ਇਹ ਸਭ ਉਹਨਾਂ ਦੇ ਸਰੋਤ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਟੁੱਟਣ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ.ਪਾਣੀ ਵਿੱਚੋਂ ਲੰਘਦੇ ਸਮੇਂ, ਲਾਈਨਿੰਗਾਂ ਨੂੰ ਸੁੱਕਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ (ਕਈ ਵਾਰ ਤੇਜ਼ ਕਰੋ ਅਤੇ ਬ੍ਰੇਕ ਪੈਡਲ ਨੂੰ ਦਬਾਓ), ਲੰਬੇ ਉਤਰਨ ਦੇ ਨਾਲ, ਇੰਜਣ ਬ੍ਰੇਕਿੰਗ ਆਦਿ ਦਾ ਸਹਾਰਾ ਲੈਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਭਰੋਸੇਯੋਗ ਅਤੇ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਕੰਮ ਕਰੇਗਾ।

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-22-2023